Kirjeldus

Tippkvaliteediga lõpptoodete tootmiseks madalaima hinnaga, suurima efektiivsuse ja töökindlusega tuleb valida kulumisdetailid, mis on optimeeritud teie konkreetse purustusrakenduse jaoks. Peamised tegurid, mida arvestada, on järgmised:

1. Purustatavate kivimite või mineraalide tüüp.

2. Materjali osakeste suurus, niiskusesisaldus ja Mohsi kõvadusaste.

3. Eelnevalt kasutatud puhumisvarraste materjal ja eluiga.

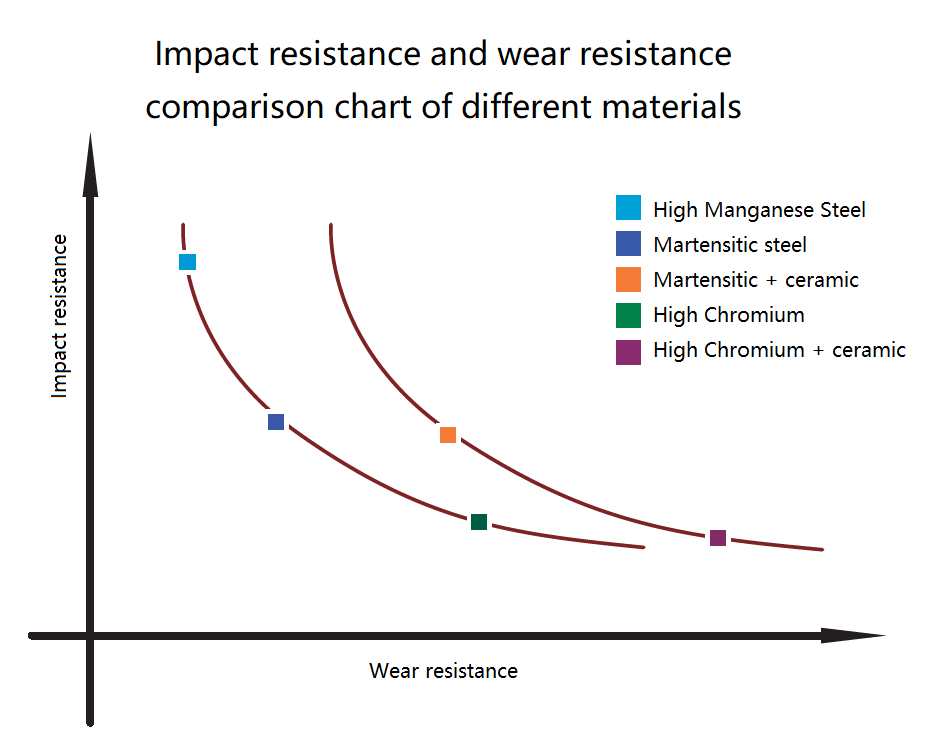

Üldiselt vähendab seinale kinnitatavate metallmaterjalide kulumiskindlus (või kõvadus) paratamatult nende löögikindlust (või sitkust). Keraamika metallmaterjali sisse kinnitamise meetod võib oluliselt suurendada selle kulumiskindlust, ilma et see mõjutaks löögikindlust.

Kõrge mangaanisisaldusega teras

Kõrge mangaanisisaldusega teras on pika ajalooga kulumiskindel materjal, mida on laialdaselt kasutatud löökpurustites. Kõrge mangaanisisaldusega terasel on suurepärane löögikindlus. Kulumiskindlus on tavaliselt seotud pinnale avaldatava rõhu ja löögiga. Suure löögi korral võib pinnal olev austeniidi struktuur kõvastuda HRC50-ni või kõrgemale.

Kõrge mangaanisisaldusega terasplekist haamreid soovitatakse üldiselt ainult suure söödaosakeste suurusega ja madala kõvadusega materjali esmaseks purustamiseks.

Kõrge mangaanisisaldusega terase keemiline koostis

| Materjal | Keemiline koostis | Mehaaniline vara | ||||

| Mn% | Kr% | C% | Si% | Ak/cm | HB | |

| Mn14 | 12-14 | 1,7–2,2 | 1.15–1.25 | 0,3–0,6 | > 140 | 180–220 |

| Mn15 | 14-16 | 1,7–2,2 | 1.15–1.30 | 0,3–0,6 | > 140 | 180–220 |

| Mn18 | 16.–19. | 1,8–2,5 | 1.15–1.30 | 0,3–0,8 | > 140 | 190–240 |

| Mn22 | 20.–22. | 1,8–2,5 | 1.10–1.40 | 0,3–0,8 | > 140 | 190–240 |

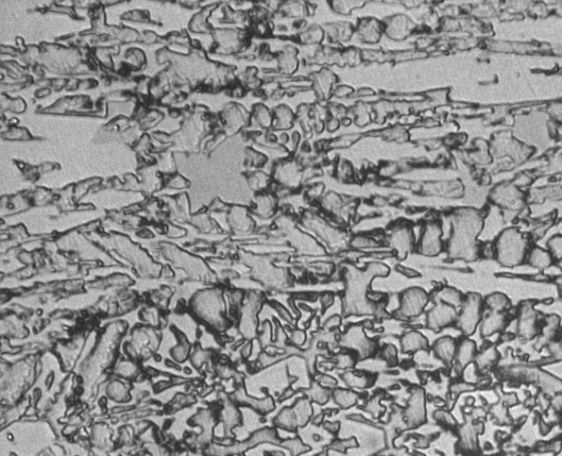

Kõrge mangaanisisaldusega terase mikrostruktuur

Martensiitse terase

Martensiitne struktuur moodustub täielikult küllastunud süsinikterase kiire jahutamise teel. Süsiniku aatomid saavad martensiidist välja difundeeruda ainult kiire jahutamise käigus pärast kuumtöötlust. Martensiitterasel on suurem kõvadus kui kõrge mangaanisisaldusega terasel, kuid selle löögikindlus on vastavalt vähenenud. Martensiitterase kõvadus on vahemikus HRC46–56. Nende omaduste põhjal soovitatakse martensiitterasest puhumisvarda üldiselt purustusrakenduste jaoks, kus on vaja suhteliselt väikest lööki, kuid suuremat kulumiskindlust.

Martensiitse terase mikrostruktuur

Kõrge kroomiga valge raud

Kõrge kroomisisaldusega valges malmis on süsinik kroomiga ühendatud kroomkarbiidi kujul. Kõrge kroomisisaldusega valgel malmil on suurepärane kulumiskindlus. Pärast kuumtöötlust võib selle kõvadus ulatuda 60–64 HRC-ni, kuid löögikindlus väheneb vastavalt. Võrreldes kõrge mangaanterase ja martensiitterasetega on kõrge kroomisisaldusega malmil kõrgeim kulumiskindlus, kuid ka madalaim löögikindlus.

Kõrge kroomisisaldusega valges malmis on süsinik kroomiga ühendatud kroomkarbiidi kujul. Kõrge kroomisisaldusega valgel malmil on suurepärane kulumiskindlus. Pärast kuumtöötlust võib selle kõvadus ulatuda 60–64 HRC-ni, kuid löögikindlus väheneb vastavalt. Võrreldes kõrge mangaanterase ja martensiitterasetega on kõrge kroomisisaldusega malmil kõrgeim kulumiskindlus, kuid ka madalaim löögikindlus.

Kõrge kroomisisaldusega valge raua keemiline koostis

| ASTM A532 | Kirjeldus | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2,8–3,6 | 2,0 maks | 0,8 maks | 3,3–5,0 | 1,4–4,0 | 1,0 maks |

| I | B | Ni-Cr-Lc | 2,4–3,0 | 2,0 maks | 0,8 maks | 3,3–5,0 | 1,4–4,0 | 1,0 maks |

| I | C | Ni-Cr-GB | 2,5–3,7 | 2,0 maks | 0,8 maks | 4,0 maks | 1,0–2,5 | 1,0 maks |

| I | D | Ni-HiCr | 2,5–3,6 | 2,0 maks | 2,0 maks | 4,5–7,0 | 7,0–11,0 | 1,5 maksimaalselt |

| II | A | 12Cr | 2,0–3,3 | 2,0 maks | 1,5 maksimaalselt | 0,40–0,60 | 11,0–14,0 | 3,0 maks |

| II | B | 15CrMo | 2,0–3,3 | 2,0 maks | 1,5 maksimaalselt | 0,80–1,20 | 14,0–18,0 | 3,0 maks |

| II | D | 20CrMo | 2,8–3,3 | 2,0 maks | 1,0–2,2 | 0,80–1,20 | 18,0–23,0 | 3,0 maks |

| III | A | 25Cr | 2,8–3,3 | 2,0 maks | 1,5 maksimaalselt | 0,40–0,60 | 23,0–30,0 | 3,0 maks |

Kõrge kroomiga valge raua mikrostruktuur

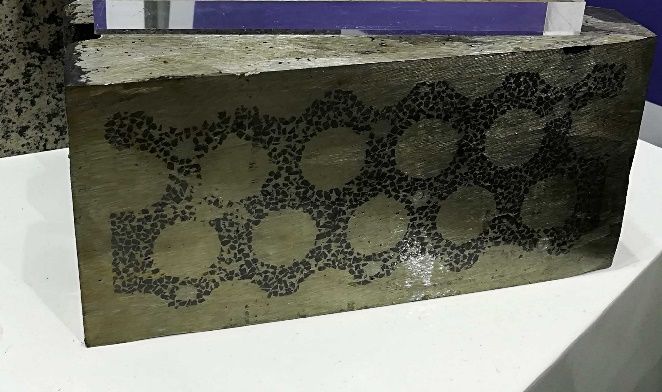

Keraamiline-metallkomposiitmaterjal (CMC)

CMC on kulumiskindel materjal, mis ühendab endas metalliliste materjalide (martensiitterase või kõrge kroomisisaldusega malmi) hea sitkuse tööstuskeraamika äärmiselt kõrge kõvadusega. Teatud suurusega keraamilised osakesed töödeldakse spetsiaalselt, et moodustada poorne keraamiliste osakeste keha. Sulametall tungib valamise ajal täielikult keraamilise struktuuri vahedesse ja seguneb hästi keraamikaosakestega.

See disain parandab tõhusalt tööpinna kulumiskindlust; samal ajal on puhumisvarda või haamri põhiosa endiselt metallist, et tagada selle ohutu töö, lahendades tõhusalt kulumiskindluse ja löögikindluse vahelise vastuolu ning kohandades seda mitmesuguste töötingimustega. See avab enamiku kasutajate jaoks uue välja suure kulumiskindlusega varuosade valimiseks ja loob parema majandusliku kasu.

a.Martensiitteras + keraamika

Võrreldes tavalise martensiitse puhumisvardaga on martensiitse keraamilise puhumisvasara kulumispinnal suurem kõvadus, kuid löögikindlus ei vähene. Töötingimustes võib martensiitse keraamiline puhumisvarras olla heaks alternatiiviks ja selle kasutusiga võib tavaliselt olla peaaegu kaks korda pikem või pikem.

b.Kõrge kroomisisaldusega valge raud + keraamika

Kuigi tavalisel kroomitud malmil on juba kõrge kulumiskindlus, kasutatakse väga kõvade materjalide, näiteks graniidi purustamisel tavaliselt kulumiskindlamaid malme, et pikendada nende tööiga. Sellisel juhul on parem lahendus kroomitud malm koos keraamilise puhumisvardaga. Keraamika sisseviimise tõttu suureneb puhumisvasara kulumispinna kõvadus veelgi ja selle kulumiskindlus paraneb märkimisväärselt, tavaliselt 2 korda või kauem kui tavalisel kroomitud valgel malmil.

Keraamilise-metallkomposiitmaterjali (CMC) eelised

(1) Kõva, kuid mitte rabe, sitke ja kulumiskindel, saavutades kulumiskindluse ja suure sitkuse kahekordse tasakaalu;

(2) Keraamiline kõvadus on 2100 HV ja kulumiskindlus võib ulatuda 3–4 korda tavaliste sulammaterjalide omast;

(3) isikupärastatud skeemi kujundus, mõistlikum kulumisjoon;

(4) Pikk kasutusiga ja suur majanduslik kasu.

Toote parameeter

| Masina bränd | Masina mudel |

| Metso | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Hazemag | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Sandvik | QI341 (QI240) |

| QI441 (QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Kleemann | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Terex Pegson | XH250 (CR004-012-001) |

| XH320-uus | |

| XH320-vana | |

| 1412 (XH500) | |

| 428 Tracpactor 4242 (kõrgus 300) | |

| Powerscreen | Trackpactor 320 |

| Terex Finlay | I-100 |

| I-110 | |

| I-120 | |

| I-130 | |

| I-140 | |

| Rubblemaster | RM60 |

| RM70 | |

| RM80 | |

| 100 RM | |

| RM120 | |

| Tesab | RK-623 |

| RK-1012 | |

| Extec | C13 |

| Telsmith | 6060 |

| Keestrack | R3 |

| R5 | |

| McCloskey | I44 |

| I54 | |

| Lippmann | 4248 |

| Kotkas | 1400 |

| 1200 | |

| Ründaja | 907 |

| 1112/1312 -100 mm | |

| 1112/1312 -120 mm | |

| 1315 | |

| Kumbee | Nr 1 |

| Nr 2 | |

| Shanghai Shanbao | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| SBM/Henan Liming/Shanghai Zenith | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |